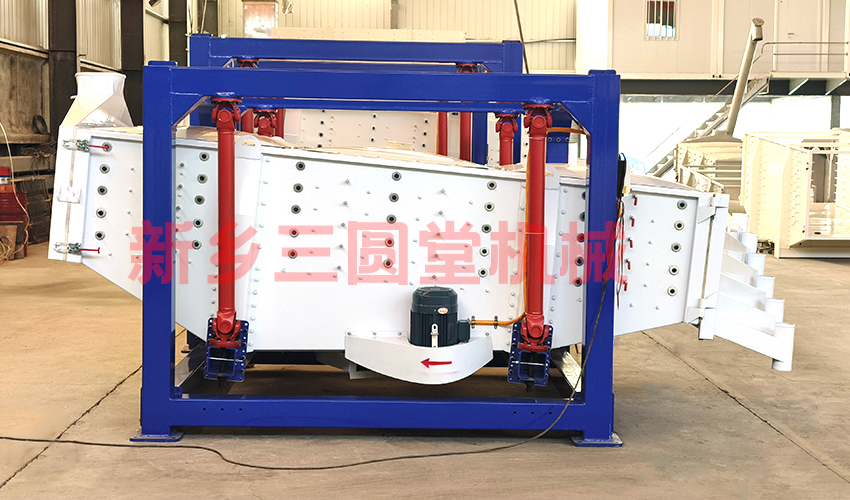

在矿山、化工、食品等行业的生产中,摇摆筛的筛分效率直接影响产品质量与生产进度。不少企业在使用过程中会遇到筛分效率突然下降的问题,若未能及时找到根源,不仅会增加返工成本,还可能延误生产周期。本文将结合实际工况,系统梳理摇摆筛筛分效率下降的常见原因,并提供可落地的解决思路。

物料因素:筛分效率的 “先天影响者”

物料本身的特性是决定筛分效率的基础,若物料状态发生变化,极易导致筛分效果下滑。

含水率超标:当物料含水率超过 8% 时,细颗粒易吸附在粗颗粒表面或堵塞筛孔,形成 “假筛分” 现象。例如在煤炭筛分中,雨季开采的原煤含水率升高,常会出现筛面物料堆积、细煤无法有效分离的情况。

颗粒级配异常:若物料中临界颗粒(粒径接近筛孔尺寸的颗粒)占比过高(超过 30%),会卡在筛孔中阻碍物料通过;而物料颗粒过于细碎时,易产生粉尘飞扬,部分细粉会随气流逃逸,导致筛分不完全。

杂质含量过高:物料中混入的纤维、绳索、金属碎屑等杂质,会缠绕在筛网或堵塞筛孔,尤其在粮食加工中,秸秆、杂草等杂质若未预先清理,会严重影响筛分工效。

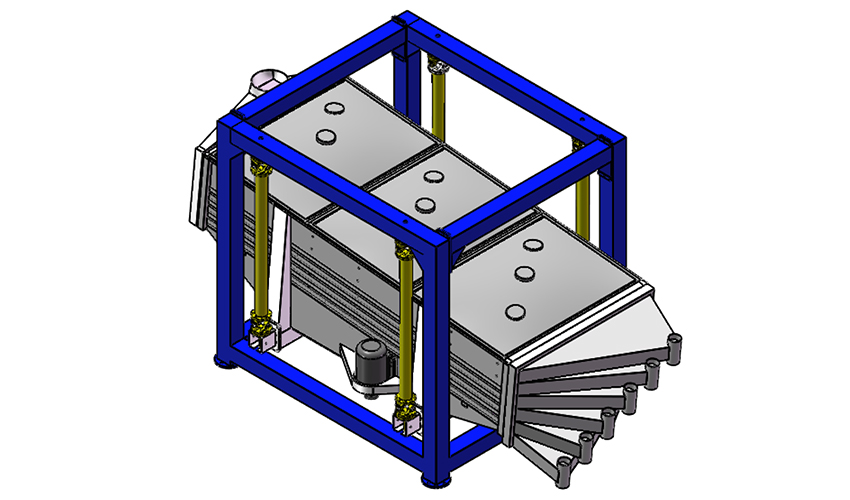

设备因素:筛分效率的 “核心支撑者”

摇摆筛的设备状态直接决定筛分效果,核心部件出现问题是效率下降的主要原因。

筛网问题:筛网张力不足会导致筛网在运行中过度振动,物料易在筛面 “打滑” 而非充分跳动;筛网破损、变形或孔径磨损变大,会使不合格颗粒混入成品;此外,筛网材质选择不当(如耐磨性差的尼龙筛网用于矿石筛分),会缩短使用寿命,间接影响筛分效率。

激振参数不合理:激振器的振幅、频率与物料特性不匹配时,会导致物料在筛面的运动轨迹异常。例如处理粗颗粒物料时振幅过小,物料无法充分松散;处理细颗粒时频率过低,物料分层速度减慢,难以实现有效分离。

筛面倾角偏差:摇摆筛的筛面倾角通常设置为 10°-15°,若倾角过大,物料在筛面停留时间过短,筛分不充分;倾角过小,物料堆积在筛面,无法及时排出,易造成筛面过载。

结构设计缺陷:筛箱刚度不足导致运行中出现异常变形,会破坏物料的均匀分布;进料口位置不当或溜槽设计不合理,会使物料偏向筛面一侧,造成 “偏载筛分”,降低有效筛分面积。

摇摆筛筛分效率下降并非单一因素导致,需结合物料特性、设备状态及操作流程综合判断。企业应建立 “预防为主、及时排查” 的管理机制,定期对设备进行全面检查,根据生产工况动态调整参数,才能确保摇摆筛始终保持高效运行状态,为生产保驾护航。

- 上一条:

纪念:中国人民抗日战争胜利80周年

2025-09-03 - 下一条:

方形摇摆筛:告别超声波,聚焦实用与成本

2025-09-05

在线留言 免费获取适合您的设计方案

在线留言 免费获取适合您的设计方案  免费带料试机

免费带料试机 送货安装

送货安装 价格实惠

价格实惠 销售热线:0373-5055770

销售热线:0373-5055770 公司名称:新乡市三圆堂机械有限公司

公司名称:新乡市三圆堂机械有限公司 公司地址:中国·河南新乡市七里营镇青年路811号

公司地址:中国·河南新乡市七里营镇青年路811号